O ERP Industrial (Enterprise Resource Planning) é um sistema de gestão integrado desenvolvido especificamente para atender às necessidades das indústrias. Seu principal objetivo é unificar e automatizar os processos de diversos setores da empresa, como produção, logística, compras, vendas, financeiro e recursos humanos.

Ao utilizar um ERP Industrial, a empresa passa a contar com uma plataforma centralizada, onde todas as informações são atualizadas em tempo real. Isso facilita a comunicação entre os departamentos e oferece aos gestores uma visão ampla e detalhada das operações. Essa integração é fundamental para tomadas de decisões mais rápidas, baseadas em dados confiáveis e organizados.

O ERP Industrial vai além da simples gestão de informações. Ele é projetado para acompanhar todo o ciclo produtivo, desde o planejamento da produção até a entrega do produto final. Isso permite um controle mais rigoroso sobre a qualidade, prazos e custos de produção, além de melhorar a rastreabilidade dos processos.

A importância da eficiência na produção contínua

A produção contínua é um modelo produtivo caracterizado pelo funcionamento ininterrupto das linhas de produção. Muito comum em indústrias de alimentos, bebidas, petroquímicas e metalúrgicas, esse tipo de operação exige máxima eficiência para evitar paradas e desperdícios.

Manter a eficiência na produção contínua é fundamental para garantir a entrega de produtos dentro do prazo, com qualidade e custos controlados. Qualquer interrupção não planejada pode resultar em prejuízos significativos, perda de matéria-prima e até comprometer a reputação da empresa no mercado.

Nesse contexto, o ERP Industrial desempenha um papel crucial ao permitir o monitoramento em tempo real de todas as etapas do processo produtivo. Através de ferramentas integradas, é possível identificar gargalos, programar manutenções preventivas e ajustar a produção conforme a demanda do mercado.

Com a gestão automatizada proporcionada pelo ERP, a empresa consegue tomar decisões mais rápidas e eficazes, minimizando o tempo de inatividade e otimizando o uso dos recursos. Isso se traduz em um aumento considerável da produtividade e na redução de custos operacionais.

Como a tecnologia pode impactar positivamente a produção

A incorporação de tecnologias avançadas na indústria tem transformado a maneira como as empresas produzem e gerenciam seus processos. Entre essas inovações, o ERP Industrial se destaca como uma solução tecnológica essencial para aumentar a competitividade e a eficiência das operações.

Um dos principais impactos positivos do ERP na produção é a capacidade de fornecer dados em tempo real. Isso significa que os gestores podem acompanhar o andamento da produção, identificar problemas imediatamente e tomar medidas corretivas sem atrasos. Além disso, a tecnologia permite simular cenários para prever possíveis desafios e preparar a equipe para situações inesperadas.

Outro benefício importante é a integração do ERP com outras tecnologias, como sensores IoT (Internet das Coisas) e sistemas de automação. Essa combinação possibilita um controle ainda mais preciso da linha de produção, reduzindo falhas humanas e melhorando a qualidade dos produtos.

Por meio da automação de tarefas repetitivas e do controle inteligente dos recursos, o ERP Industrial contribui para um ambiente de produção mais ágil, sustentável e orientado a resultados. Empresas que investem nessa tecnologia ganham em produtividade, reduzem custos e se posicionam melhor no mercado competitivo atual.

O que é Produção Contínua?

Definição e características principais

A produção contínua é um modelo de fabricação caracterizado pela operação ininterrupta das linhas de produção, projetada para a produção em grande escala de produtos padronizados. Diferente de outros tipos de processos produtivos, como a produção por lotes, a produção contínua mantém as máquinas e equipamentos em funcionamento constante, minimizando paradas e maximizando a eficiência.

Esse sistema é altamente automatizado, com processos sequenciais e integrados, onde a matéria-prima passa por diversas etapas sem interrupções até se transformar no produto final. O objetivo principal é garantir uma produção estável, com alta velocidade e baixo custo por unidade produzida.

Principais características da produção contínua:

- Operação ininterrupta: As linhas de produção funcionam 24 horas por dia, 7 dias por semana.

- Produção em larga escala: Ideal para produtos com alta demanda e pouca variação.

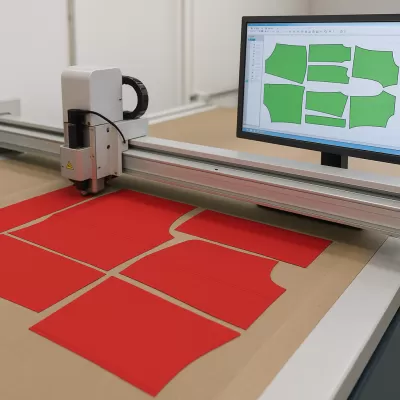

- Automação e tecnologia: Uso intenso de sistemas automatizados e equipamentos especializados.

- Baixa flexibilidade: Alterações na linha de produção podem ser complexas e demoradas.

- Redução de desperdícios: Processos otimizados para aproveitar ao máximo os recursos.

- Qualidade padronizada: Produção de itens uniformes com menor margem de erro.

Esse tipo de produção é essencial para indústrias que precisam manter um fluxo constante de mercadorias, reduzindo o tempo de espera e os custos operacionais.

Exemplos de indústrias que utilizam produção contínua

A produção contínua é amplamente utilizada em setores que exigem produção em massa com produtos padronizados. Alguns exemplos de indústrias que utilizam esse modelo produtivo incluem:

- Indústria alimentícia: Produção de bebidas, laticínios, chocolates e alimentos processados que precisam de um fluxo constante para atender à demanda do mercado.

- Indústria petroquímica: Refino de petróleo e produção de combustíveis, que não podem ser interrompidos sem prejuízo considerável.

- Indústria siderúrgica: Fabricação de aço e outros metais, que dependem de processos contínuos de fundição e laminação.

- Indústria de papel e celulose: Produção contínua para atender grandes volumes com qualidade consistente.

- Indústria farmacêutica: Produção de medicamentos que exigem precisão e consistência para garantir a eficácia dos produtos.

- Indústria de plásticos e derivados: Fabricação de embalagens e materiais plásticos com produção em massa.

Esses setores se beneficiam da produção contínua por atenderem a mercados com alta demanda e exigência de preços competitivos.

Desafios enfrentados nesse tipo de produção

Apesar dos diversos benefícios da produção contínua, esse modelo produtivo também apresenta desafios que precisam ser gerenciados para garantir a eficiência e a produtividade esperada. Os principais desafios incluem:

- Manutenção de equipamentos: Como as operações não podem parar, é essencial realizar manutenção preventiva e preditiva para evitar falhas que possam interromper a produção.

- Gestão de estoques: O fornecimento de matérias-primas deve ser contínuo e bem planejado para que não haja interrupções.

- Monitoramento de qualidade: Como o processo é rápido e ininterrupto, é necessário um controle rigoroso para evitar que produtos defeituosos sejam produzidos em grande quantidade.

- Alta dependência tecnológica: A produção contínua depende fortemente de sistemas automatizados e tecnologia avançada. Falhas nesses sistemas podem causar prejuízos significativos.

- Flexibilidade limitada: Alterar a linha de produção para fabricar novos produtos pode ser demorado e custoso.

- Consumo elevado de energia: Manter a produção em operação constante pode resultar em altos custos energéticos.

Para superar esses desafios, muitas indústrias investem em ERP Industrial, que integra todas as áreas da produção, oferecendo informações em tempo real e permitindo um melhor planejamento e controle das operações.

Entendendo o Papel do ERP Industrial na Produção Contínua

O que diferencia um ERP Industrial dos sistemas tradicionais?

O ERP Industrial (Enterprise Resource Planning) é uma ferramenta de gestão desenvolvida especialmente para atender às necessidades das indústrias. Diferente dos sistemas tradicionais de gestão, que costumam ser limitados a funções específicas como controle financeiro ou de vendas, o ERP Industrial é projetado para integrar todas as áreas da empresa, com foco especial nos processos produtivos.

A principal diferença entre o ERP Industrial e os sistemas convencionais está em sua capacidade de gerenciar e automatizar o ambiente fabril. Enquanto sistemas tradicionais podem atender apenas setores administrativos, o ERP Industrial vai além, oferecendo funcionalidades essenciais para a produção contínua, como planejamento da produção, controle de chão de fábrica, gestão de manutenção e monitoramento de desempenho em tempo real.

Principais diferenciais do ERP Industrial:

- Integração completa: Conecta setores como produção, logística, vendas e financeiro em uma única plataforma.

- Foco na produção: Ferramentas específicas para planejamento e controle do processo produtivo.

- Monitoramento em tempo real: Permite acompanhar o desempenho da fábrica em tempo real.

- Gestão da manutenção: Ajuda a programar manutenções preventivas e evitar paradas não planejadas.

- Controle de qualidade: Garante que os padrões de produção sejam mantidos durante todo o processo.

- Customização para a indústria: Adaptável às necessidades específicas de diferentes segmentos industriais.

Essas características tornam o ERP Industrial uma solução indispensável para empresas que operam em produção contínua, onde a eficiência e a integração dos processos são essenciais para evitar desperdícios e aumentar a produtividade.

Como o ERP integra processos de produção, logística e gestão

Um dos maiores benefícios do ERP Industrial é a sua capacidade de integrar os processos de produção, logística e gestão em um sistema unificado. Essa integração é fundamental para a produção contínua, que exige comunicação eficiente e sincronização entre todas as etapas da cadeia produtiva.

Veja como o ERP atua em cada um desses processos:

1. Integração com a produção

O ERP Industrial permite o monitoramento do chão de fábrica em tempo real. Isso inclui o acompanhamento da quantidade produzida, tempo de ciclo, eficiência das máquinas e controle de qualidade. Com esses dados, os gestores podem tomar decisões rápidas para corrigir falhas e otimizar o processo produtivo.

- Planejamento e Controle da Produção (PCP) integrado ao estoque e pedidos.

- Ajustes automáticos de produção conforme a demanda.

- Monitoramento de paradas e eficiência das linhas de produção.

2. Integração com a logística

A logística é parte crucial da produção contínua, e o ERP facilita o gerenciamento do transporte de matérias-primas e produtos acabados. A integração permite melhor controle sobre prazos de entrega, roteirização de transportes e gestão de armazéns.

- Gestão de estoques para evitar falta de insumos e excesso de produtos.

- Rastreabilidade de materiais desde a entrada até a expedição.

- Otimização de rotas e prazos de entrega.

3. Integração com a gestão administrativa e financeira

O ERP Industrial conecta informações de produção e logística ao setor financeiro e administrativo, garantindo que todos os departamentos trabalhem com os mesmos dados atualizados. Isso melhora a precisão no controle de custos, no faturamento e no planejamento estratégico.

- Controle de custos de produção e margem de lucro.

- Integração com compras para reposição automática de materiais.

- Relatórios financeiros alinhados com a operação fabril.

Benefícios da integração com o ERP Industrial:

- Redução de falhas e retrabalhos: Todos os setores utilizam informações atualizadas e precisas.

- Melhoria na comunicação interna: Processos interligados facilitam a tomada de decisões.

- Agilidade na resposta a problemas: O monitoramento em tempo real permite agir rapidamente diante de imprevistos.

- Maior eficiência operacional: Redução de custos e aumento da produtividade.

- Cumprimento de prazos e qualidade: Melhor planejamento resulta em entregas no prazo e produtos de qualidade.

Principais Funcionalidades do ERP para Melhorar a Eficiência

O ERP Industrial é uma ferramenta essencial para empresas que desejam melhorar a eficiência da produção contínua. Ele oferece diversas funcionalidades que otimizam processos, reduzem custos e aumentam a produtividade. Abaixo, estão as principais funções que contribuem diretamente para a eficiência operacional.

Planejamento e Controle da Produção (PCP)

Como o ERP ajuda no planejamento preciso

O Planejamento e Controle da Produção (PCP) é um dos pilares da eficiência em qualquer processo produtivo. O ERP Industrial automatiza essa função ao integrar dados de vendas, estoques e capacidade produtiva, permitindo que o planejamento seja feito com base em informações atualizadas e precisas.

Com o sistema, é possível:

- Criar cronogramas de produção realistas e eficientes.

- Prever a demanda de produtos e ajustar a produção conforme necessário.

- Evitar excesso de produção e desperdício de recursos.

Redução de gargalos e desperdícios

O ERP identifica gargalos no processo produtivo, como etapas que demoram mais do que o planejado ou que possuem alto índice de retrabalho. Ao sinalizar esses pontos críticos, o sistema permite que ações corretivas sejam tomadas rapidamente.

Benefícios:

- Menor tempo de setup e troca de ferramentas.

- Redução de paradas não planejadas.

- Melhora no fluxo de trabalho e na utilização dos recursos disponíveis.

Monitoramento em Tempo Real

Visibilidade da linha de produção

O monitoramento em tempo real é uma das funcionalidades mais importantes do ERP Industrial. Ele permite que gestores acompanhem a produção em todas as etapas, com dados atualizados instantaneamente sobre o andamento das ordens de produção, desempenho das máquinas e produtividade dos colaboradores.

Vantagens da visibilidade em tempo real:

- Identificação rápida de falhas e interrupções.

- Controle sobre a eficiência das máquinas e operadores.

- Visualização de indicadores de produção (OEE, tempo de ciclo, taxa de rejeição).

Tomada de decisões rápidas e assertivas

Com informações em tempo real, os gestores podem tomar decisões baseadas em dados concretos, evitando suposições. Isso possibilita:

- Resposta imediata a problemas na linha de produção.

- Replanejamento ágil para atender mudanças na demanda.

- Aumento da produtividade e cumprimento de prazos.

Gestão de Estoque e Materiais

Otimização do uso de insumos

Uma gestão eficiente de estoques é fundamental para evitar desperdícios e custos desnecessários. O ERP Industrial integra o controle de estoque com a produção, garantindo que os insumos necessários estejam disponíveis no momento certo.

Como o ERP otimiza o uso de insumos:

- Controle preciso das quantidades disponíveis.

- Alertas automáticos para reposição de materiais.

- Planejamento de compras baseado na demanda real e no ritmo de produção.

Evitação de paradas por falta de materiais

A falta de insumos é uma das principais causas de paradas na produção contínua. Com o ERP, é possível evitar esse problema por meio de:

- Requisições automáticas de materiais quando o estoque atinge níveis mínimos.

- Integração com fornecedores para agilizar a reposição.

- Prevenção de interrupções e atrasos nas entregas.

Manutenção Preditiva e Preventiva

Como o ERP identifica a necessidade de manutenção

A manutenção eficiente dos equipamentos é essencial para a produção contínua. O ERP Industrial ajuda a programar manutenções preventivas e preditivas com base em dados como horas de uso, número de ciclos e sinais de desgaste.

Funcionalidades que garantem a manutenção eficiente:

- Agendamento automático de manutenções preventivas.

- Monitoramento do estado dos equipamentos com sensores integrados.

- Alertas para intervenções antes que ocorram falhas.

Aumento da vida útil dos equipamentos

Ao realizar manutenções no momento certo, a empresa:

- Reduz custos com reparos emergenciais.

- Prolonga a vida útil das máquinas.

- Minimiza paradas não programadas, aumentando a produtividade.

Controle de Qualidade Integrado

Padronização e rastreabilidade dos processos

O controle de qualidade é fundamental para garantir que os produtos atendam aos padrões exigidos. O ERP Industrial facilita a padronização dos processos produtivos e oferece rastreabilidade completa, desde a matéria-prima até o produto final.

Benefícios da padronização e rastreabilidade:

- Identificação rápida da origem de falhas.

- Garantia de conformidade com normas de qualidade.

- Acompanhamento da qualidade em tempo real durante a produção.

Redução de retrabalhos e devoluções

Com um sistema de controle de qualidade integrado ao ERP, a empresa consegue:

- Detectar problemas antes que os produtos sejam finalizados.

- Reduzir o volume de retrabalhos e devoluções.

- Melhorar a satisfação do cliente e a reputação no mercado.

Benefícios Diretos do ERP na Produção Contínua

A adoção de um ERP Industrial em processos de produção contínua oferece uma série de benefícios que impactam diretamente a eficiência operacional, a competitividade e a lucratividade das empresas. O sistema integra todas as áreas da organização, proporcionando maior controle, automação e análise de dados em tempo real.

Redução de Custos Operacionais: Como o ERP diminui perdas e desperdícios

Um dos benefícios mais evidentes da implementação do ERP na produção contínua é a redução significativa dos custos operacionais. Isso ocorre porque o sistema permite uma visão detalhada e integrada de todos os processos, identificando pontos de desperdício e ineficiência.

Como o ERP contribui para a redução de custos:

- Controle preciso de estoque: Evita excesso de materiais e custos com armazenagem desnecessária.

- Gestão eficiente de insumos: Minimiza perdas de matéria-prima com uso otimizado.

- Monitoramento de energia e recursos: Identifica áreas com consumo elevado, permitindo ações de economia.

- Redução de retrabalhos e desperdícios: O controle de qualidade integrado previne falhas durante a produção.

Empresas que utilizam o ERP Industrial relatam uma redução média de 15% a 30% nos custos operacionais, o que representa um ganho expressivo para a competitividade e a lucratividade do negócio.

Aumento da Produtividade: Otimização do tempo de produção

O aumento da produtividade é outro benefício direto proporcionado pelo ERP Industrial. O sistema automatiza tarefas manuais, melhora a comunicação entre os setores e proporciona um fluxo de trabalho mais eficiente.

Principais formas de otimização da produção com ERP:

- Planejamento de produção mais preciso: Reduz tempo ocioso e melhora o aproveitamento dos recursos.

- Monitoramento em tempo real: Permite ajustes imediatos para evitar gargalos na linha de produção.

- Redução do tempo de setup: A programação automatizada diminui o tempo necessário para trocas de produtos.

- Melhora no ritmo de produção: Ao eliminar interrupções desnecessárias, a produção flui sem paradas inesperadas.

Com essas melhorias, as empresas conseguem aumentar a produtividade em até 25%, atendendo melhor às demandas do mercado sem precisar ampliar seus recursos físicos.

Melhoria na Tomada de Decisões: Dados em tempo real para gestores

Tomar decisões rápidas e assertivas é fundamental em ambientes de produção contínua. O ERP Industrial oferece informações em tempo real sobre todas as etapas da operação, permitindo que os gestores tenham uma visão completa do desempenho da fábrica.

Vantagens da tomada de decisão com o apoio do ERP:

- Relatórios automáticos e detalhados: Auxiliam na identificação de pontos críticos e oportunidades de melhoria.

- Indicadores de desempenho (KPIs) atualizados: Permitem o acompanhamento de métricas como OEE (Eficiência Global dos Equipamentos).

- Simulações e previsões de demanda: Facilitam o planejamento de produção e compras.

- Alertas automáticos: Informam sobre falhas, atrasos ou desvios de padrão, possibilitando ações corretivas imediatas.

Essa capacidade de análise e resposta rápida ajuda as empresas a se adaptarem a mudanças repentinas e a minimizar impactos negativos no processo produtivo.

Cumprimento de Prazos: Planejamento alinhado com a demanda

Em um mercado altamente competitivo, cumprir prazos de entrega é essencial para manter a satisfação dos clientes e a reputação da empresa. O ERP Industrial facilita o alinhamento do planejamento de produção com a demanda do mercado e com os pedidos em aberto.

Como o ERP garante o cumprimento dos prazos:

- Previsão precisa de tempo de produção e entrega: Evita promessas que não podem ser cumpridas.

- Controle sobre o estoque de produtos acabados: Assegura que os itens estejam disponíveis quando necessários.

- Integração com a logística: Melhora a coordenação entre produção e transporte, reduzindo atrasos.

- Gestão eficiente da cadeia de suprimentos: Garante a disponibilidade de insumos no momento certo.

Com processos bem coordenados e monitorados, as empresas conseguem reduzir atrasos em até 20%, fortalecendo o relacionamento com clientes e parceiros comerciais.

Flexibilidade e Adaptabilidade: Ajustes rápidos a mudanças de mercado

O ambiente industrial é dinâmico e sujeito a mudanças constantes, como variações na demanda, alterações de regulamentações e inovações tecnológicas. O ERP Industrial proporciona a flexibilidade e adaptabilidade necessárias para enfrentar esses desafios sem comprometer a eficiência da produção contínua.

Formas como o ERP oferece flexibilidade:

- Capacidade de reprogramar a produção rapidamente: Permite alterar prioridades de fabricação com agilidade.

- Integração com novas tecnologias: Facilita a adoção de inovações como IoT e inteligência artificial.

- Adaptação a variações de demanda: Evita excessos de produção ou falta de produtos.

- Gestão personalizada: O sistema pode ser configurado para atender às necessidades específicas de cada indústria.

Essa flexibilidade é essencial para que a empresa possa se manter competitiva e responder rapidamente às mudanças do mercado, sem perder produtividade ou qualidade.

Como Escolher o ERP Ideal para Produção Contínua

Escolher o ERP Industrial certo para a produção contínua é uma decisão estratégica que pode impactar diretamente a eficiência, produtividade e competitividade de uma empresa. O sistema ideal deve atender às necessidades específicas do negócio, integrar processos e proporcionar uma gestão eficiente em tempo real. Para fazer a melhor escolha, é importante considerar alguns critérios essenciais, funcionalidades indispensáveis e a capacidade de customização e integração com sistemas existentes.

Critérios para avaliação de fornecedores

A seleção de um fornecedor confiável é o primeiro passo para a implementação bem-sucedida de um ERP na produção contínua. Avaliar corretamente as opções disponíveis no mercado ajuda a garantir que a solução escolhida será adequada às necessidades da sua empresa.

Principais critérios para avaliação de fornecedores:

-

Experiência no setor industrial:

- Escolha fornecedores com histórico comprovado em soluções para a produção contínua.

- Analise estudos de caso e feedback de clientes do mesmo segmento.

-

Suporte e treinamento:

- Verifique se o fornecedor oferece suporte técnico eficiente e treinamento para sua equipe.

- Considere a disponibilidade de assistência pós-implementação.

-

Custo-benefício:

- Avalie o custo total de propriedade, incluindo implantação, licenciamento e manutenção.

- Compare os recursos oferecidos com o investimento necessário.

-

Atualizações e inovação tecnológica:

- Certifique-se de que o ERP recebe atualizações frequentes e acompanha as inovações do setor.

- Soluções com tecnologia ultrapassada podem prejudicar a competitividade a longo prazo.

-

Escalabilidade:

- O sistema deve ser capaz de crescer junto com a sua empresa, permitindo a adição de novos módulos conforme necessário.

-

Referências e reputação:

- Pesquise avaliações de clientes e procure referências de empresas que já utilizaram a solução.

Ao considerar esses critérios, você garante que o fornecedor escolhido ofereça não apenas um bom produto, mas também um serviço de qualidade e suporte contínuo.

Principais funcionalidades que não podem faltar

Ao escolher um ERP para produção contínua, é fundamental que ele possua funcionalidades que atendam às demandas específicas desse tipo de processo produtivo. Abaixo estão as principais funcionalidades que não podem faltar:

-

Planejamento e Controle da Produção (PCP):

- Ferramentas para planejar, programar e controlar a produção com precisão.

- Capacidade de simular cenários e prever demandas futuras.

-

Monitoramento em tempo real:

- Acompanhamento instantâneo da linha de produção, identificando falhas e gargalos.

- Painéis interativos que mostram indicadores de desempenho (KPIs).

-

Gestão de estoques e materiais:

- Controle automatizado de entrada e saída de insumos.

- Alertas para níveis críticos de estoque, evitando paradas por falta de materiais.

-

Manutenção preditiva e preventiva:

- Programação de manutenções com base em dados coletados em tempo real.

- Redução de paradas inesperadas e aumento da vida útil dos equipamentos.

-

Controle de qualidade integrado:

- Monitoramento da qualidade durante todas as etapas da produção.

- Rastreabilidade completa de lotes e produtos finalizados.

-

Integração com logística e cadeia de suprimentos:

- Gerenciamento eficaz da distribuição e prazos de entrega.

- Conexão com fornecedores e transportadoras para melhor fluxo de materiais.

-

Relatórios e análise de dados:

- Geração automática de relatórios detalhados para tomada de decisões estratégicas.

- Ferramentas analíticas que ajudam a identificar oportunidades de melhoria.

Essas funcionalidades são essenciais para garantir que o ERP Industrial atenda às necessidades da produção contínua, proporcionando maior eficiência, produtividade e controle sobre todas as operações.

Customização e integração com sistemas existentes

Cada empresa tem processos e necessidades específicas. Por isso, é fundamental que o ERP Industrial escolhido seja flexível e permita personalizações de acordo com a realidade do seu negócio. Além disso, a integração com sistemas já utilizados na empresa é crucial para evitar retrabalhos e garantir uma transição suave.

Importância da customização:

- Adequação aos processos internos: O ERP deve ser configurado para se ajustar ao fluxo de trabalho da empresa.

- Criação de módulos específicos: Permite que funcionalidades exclusivas sejam desenvolvidas conforme as necessidades do setor.

- Personalização de relatórios: Garante que os gestores tenham acesso a informações relevantes para a tomada de decisões.

Integração com sistemas existentes:

- Conexão com software de gestão financeira, logística e recursos humanos: Facilita a troca de informações e reduz erros manuais.

- Integração com equipamentos e sensores da fábrica (IoT): Permite o monitoramento em tempo real e coleta automática de dados.

- Compatibilidade com sistemas legados: Minimiza custos e tempo de adaptação ao aproveitar tecnologias já utilizadas na empresa.

Benefícios de um ERP customizável e integrado:

- Transição mais rápida e eficiente durante a implantação.

- Redução de custos com treinamentos e mudanças de processos.

- Maior aderência do sistema às necessidades específicas da empresa.

- Otimização do fluxo de informações entre diferentes áreas.

Desafios na Implementação de um ERP Industrial

A implementação de um ERP Industrial é uma etapa estratégica para indústrias que buscam otimizar a produção contínua e melhorar a eficiência operacional. No entanto, esse processo pode apresentar diversos desafios que precisam ser bem gerenciados para garantir o sucesso do projeto. Entre os principais obstáculos estão as barreiras culturais, os custos, o tempo de implementação e a necessidade de uma transição bem planejada.

Barreiras culturais e resistência à mudança

Um dos maiores desafios na implementação de um ERP Industrial está relacionado à resistência à mudança por parte dos colaboradores. Mudanças significativas nos processos de trabalho podem gerar insegurança, medo de perda de autonomia e desconfiança quanto às novas tecnologias.

Principais causas da resistência:

- Falta de comunicação clara: Colaboradores não entendem os motivos e benefícios da mudança.

- Medo de perder o emprego: A automação pode ser vista como uma ameaça.

- Desconforto com novas tecnologias: Equipes podem ter dificuldades em se adaptar a novos sistemas.

- Mudança de rotina: Alterações nos processos diários podem gerar desconforto e resistência inicial.

Como superar essas barreiras:

- Investir em comunicação interna: Explique os objetivos e benefícios do ERP para toda a equipe.

- Promover treinamentos: Capacite os colaboradores para que se sintam confortáveis com a nova ferramenta.

- Envolver os funcionários no processo: Incentive a participação para reduzir a resistência e aumentar o engajamento.

- Oferecer suporte contínuo: Disponibilize canais de ajuda para tirar dúvidas e solucionar problemas rapidamente.

A superação dessas barreiras é fundamental para que a implementação do ERP Industrial seja aceita e bem-sucedida, garantindo o envolvimento de todos os setores da empresa.

Custos e tempo de implementação

Outro desafio comum na adoção de um ERP Industrial é o investimento necessário e o tempo de implementação, que podem variar de acordo com a complexidade da empresa e do sistema escolhido.

Fatores que influenciam nos custos:

- Licenciamento e aquisição do software: Depende do fornecedor e das funcionalidades contratadas.

- Personalização e integração com sistemas existentes: Quanto mais customizações forem necessárias, maior será o custo.

- Treinamento e capacitação: Recursos destinados a preparar a equipe para usar o novo sistema.

- Infraestrutura tecnológica: Algumas empresas podem precisar atualizar seus equipamentos e rede.

Aspectos que afetam o tempo de implementação:

- Complexidade dos processos internos: Empresas com processos mais complexos podem exigir mais tempo.

- Qualidade dos dados existentes: A migração de dados desorganizados pode atrasar a implantação.

- Nível de customização solicitado: Quanto mais ajustes forem necessários, mais tempo será demandado.

- Engajamento da equipe: A participação ativa dos colaboradores pode acelerar a transição.

É importante considerar que, embora os custos e o tempo sejam significativos, o retorno sobre o investimento (ROI) pode ser substancial a médio e longo prazo, especialmente em empresas que operam com produção contínua.

Dicas para uma transição suave e eficaz

Para minimizar os desafios e garantir uma implementação eficiente do ERP Industrial, é essencial seguir algumas boas práticas que ajudam a tornar a transição mais tranquila e produtiva.

1. Realize um planejamento detalhado:

- Defina objetivos claros e prazos realistas.

- Mapeie todos os processos que serão impactados pelo sistema.

- Elabore um cronograma de atividades com etapas bem definidas.

2. Escolha um parceiro de confiança:

- Opte por fornecedores com experiência comprovada no seu setor.

- Verifique se oferecem suporte durante e após a implementação.

3. Invista em treinamento e capacitação:

- Prepare a equipe com treinamentos práticos e teóricos.

- Ofereça materiais de apoio e sessões de esclarecimento de dúvidas.

4. Faça uma migração de dados cuidadosa:

- Realize uma auditoria nos dados existentes para evitar inconsistências.

- Teste a importação de dados em ambiente de simulação antes da migração definitiva.

5. Estabeleça uma equipe de projeto dedicada:

- Forme um grupo com representantes de todas as áreas envolvidas.

- Nomeie um gestor de projeto para acompanhar as etapas e resolver problemas rapidamente.

6. Monitore e ajuste após a implantação:

- Acompanhe o desempenho do sistema nas primeiras semanas.

- Colete feedback dos usuários para identificar pontos de melhoria.

- Realize ajustes para garantir o pleno funcionamento do ERP.

Conclusão

A adoção de um ERP Industrial na produção contínua é uma decisão estratégica fundamental para empresas que buscam maior eficiência, produtividade e competitividade no mercado. Ao integrar processos, otimizar recursos e fornecer dados em tempo real, o ERP se torna uma ferramenta indispensável para superar os desafios operacionais e manter a produção ininterrupta com qualidade e precisão.

Entre os principais benefícios observados com a implementação do sistema estão a redução de custos operacionais, o aumento da produtividade, a melhoria na tomada de decisões e o cumprimento rigoroso dos prazos de entrega. Além disso, a flexibilidade do ERP permite que as empresas se adaptem rapidamente às mudanças de mercado, mantendo-se competitivas em um ambiente de negócios cada vez mais dinâmico.

No entanto, para que esses benefícios sejam plenamente alcançados, é crucial escolher o sistema adequado às necessidades específicas da empresa. Avaliar criteriosamente os fornecedores, considerar funcionalidades essenciais e verificar a capacidade de customização e integração com sistemas existentes são passos fundamentais para uma escolha assertiva e eficiente.

Por fim, embora a implementação de um ERP Industrial possa apresentar desafios como custos iniciais, tempo de implantação e resistência à mudança, os resultados a médio e longo prazo compensam o investimento. Empresas que se dedicam ao planejamento, capacitação da equipe e monitoramento pós-implantação conseguem obter ganhos significativos em todos os aspectos da produção contínua, garantindo operações mais ágeis, precisas e orientadas para resultados.

Perguntas mais comuns - Como um ERP Industrial Melhora a Eficiência na Produção Contínua

O ERP Industrial é um sistema de gestão integrado que conecta todas as áreas da empresa, como produção, logística, financeiro e recursos humanos. Ele funciona coletando dados em tempo real, permitindo o monitoramento e controle de todas as etapas da operação, o que melhora a tomada de decisões e otimiza os processos produtivos.

O ERP Industrial oferece ferramentas que garantem o planejamento preciso da produção, monitoramento em tempo real, gestão de estoque e manutenção preventiva. Isso evita paradas inesperadas, reduz desperdícios e garante a eficiência da produção contínua.

O tempo de implementação pode variar conforme a complexidade da empresa e do sistema escolhido. Geralmente, pode levar de três a seis meses. Fatores como personalização, integração com sistemas existentes e o nível de treinamento da equipe influenciam diretamente no prazo.

Não. Embora grandes empresas utilizem amplamente o ERP Industrial, pequenas e médias empresas também podem se beneficiar da tecnologia, especialmente aquelas que operam com produção contínua e desejam melhorar sua gestão e competitividade.