A manutenção preventiva desempenha um papel essencial no desempenho e na longevidade dos sistemas de usinagem. Empresas que investem em boas práticas de manutenção reduzem significativamente o tempo de inatividade, evitam paradas inesperadas e maximizam a vida útil dos seus equipamentos. Neste texto será abordado sobre como a manutenção preventiva pode ser o fator-chave para aumentar a eficiência e a durabilidade dos sistemas de usinagem, proporcionando benefícios econômicos e operacionais.

Importância da Manutenção Preventiva para Sistemas de Usinagem

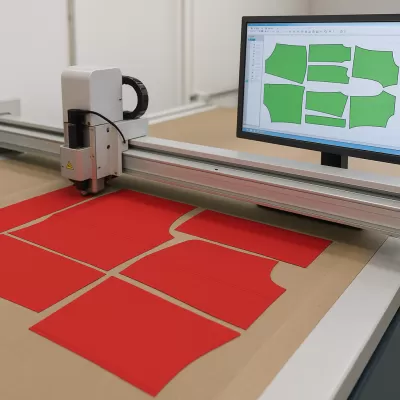

Os sistemas de usinagem, como qualquer outro equipamento industrial, estão sujeitos a desgaste constante. A alta velocidade e precisão exigidas no processo de usinagem impõem um grande esforço às máquinas, resultando em falhas potenciais ao longo do tempo. A manutenção preventiva tem como objetivo principal antecipar esses problemas, evitando que pequenos defeitos evoluam para falhas maiores que possam comprometer o processo de produção.

A correta implementação de um programa de manutenção preventiva é o primeiro passo para garantir que as máquinas de usinagem estejam sempre operando em seu potencial máximo. Um sistema de usinagem que recebe manutenções regulares tende a apresentar menos problemas técnicos, o que significa menos interrupções no processo de fabricação e, consequentemente, mais produtividade.

Aumento da Vida Útil dos Equipamentos de Usinagem

Uma das vantagens mais evidentes da manutenção preventiva é o aumento da vida útil dos equipamentos. Quando uma máquina é bem cuidada, suas peças internas e componentes funcionam de forma harmoniosa, reduzindo o estresse mecânico em áreas específicas. Isso, por sua vez, diminui a necessidade de trocas frequentes de peças e evita que a máquina sofra desgastes prematuros.

Além disso, a troca de componentes desgastados antes que eles causem danos maiores ao sistema é uma das principais práticas de manutenção preventiva. Esta medida não só prolonga a vida útil da máquina, como também melhora o desempenho geral, já que os sistemas operam de maneira mais eficiente quando todos os seus componentes estão em boas condições.

Como Implementar um Programa de Manutenção Preventiva

A implementação de um programa de manutenção preventiva começa com a elaboração de um cronograma de inspeções e revisões. O primeiro passo é identificar quais são os componentes críticos da máquina e que tipo de manutenção eles exigem em intervalos regulares. Isso inclui, por exemplo, a verificação de lubrificação de partes móveis, a inspeção de correias, roldanas e sistemas hidráulicos.

Outro ponto importante é garantir que os operadores e técnicos estejam bem treinados para identificar sinais de desgaste ou mau funcionamento nas máquinas. Pequenas mudanças no comportamento da máquina, como ruídos incomuns, podem ser indicativos de que algo está errado. Ao identificar esses problemas no início, é possível corrigi-los antes que evoluam para falhas graves.

A documentação também é uma parte vital de um bom programa de manutenção preventiva. Cada inspeção, troca de peças ou ajuste deve ser registrado, de forma que haja um histórico completo de todas as ações realizadas no equipamento. Isso facilita a análise futura de tendências de desgaste e ajuda a planejar manutenções futuras com maior precisão.

Lubrificação Adequada: O Pilar da Manutenção Preventiva

Um dos aspectos mais importantes da manutenção preventiva é a lubrificação correta das peças. A lubrificação inadequada é uma das principais causas de falhas em sistemas de usinagem, pois a fricção entre componentes metálicos pode causar desgaste acelerado e superaquecimento. Usar o lubrificante correto, na quantidade e intervalos adequados, é essencial para reduzir o atrito e prevenir quebras.

Verificar o estado dos lubrificantes regularmente também é necessário, já que óleos e graxas podem perder suas propriedades ao longo do tempo ou ser contaminados por impurezas. Manter os reservatórios de óleo sempre limpos e livres de resíduos é outra boa prática que ajuda a prolongar a vida útil dos sistemas de usinagem.

Benefícios Econômicos da Manutenção Preventiva

A manutenção preventiva, embora possa parecer um custo adicional à primeira vista, oferece uma economia significativa a longo prazo. Equipamentos que falham inesperadamente podem causar grandes prejuízos, tanto em termos de tempo de produção perdido quanto em reparos de emergência.

Ao antecipar possíveis falhas, a manutenção preventiva reduz drasticamente o risco de paradas inesperadas. Menos tempo de inatividade significa mais tempo de produção e, portanto, maiores receitas. Além disso, as peças podem ser substituídas de forma programada, aproveitando-se de janelas de manutenção previamente estabelecidas, o que evita interrupções imprevistas no cronograma de produção.

Redução de Custos com Reposição de Peças

Um dos maiores custos associados a sistemas de usinagem é a reposição de peças. Peças que não são mantidas adequadamente podem se desgastar rapidamente e, em casos graves, podem danificar outros componentes da máquina. Com um plano de manutenção preventiva, é possível identificar peças desgastadas antes que elas causem danos maiores, evitando assim a necessidade de reparos mais caros.

Além disso, o uso de peças de reposição de alta qualidade é fundamental para garantir que a máquina continue operando de maneira eficiente. Manutenções feitas com peças de baixa qualidade podem resultar em falhas mais frequentes e comprometer a operação da máquina a longo prazo.

Como a Manutenção Preventiva Reduz o Tempo de Inatividade

O tempo de inatividade é um dos maiores desafios para as indústrias que dependem de sistemas de usinagem. A manutenção preventiva tem um papel crucial na redução desse tempo, uma vez que permite que as inspeções e reparos sejam feitos de forma programada. Ao planejar essas manutenções, a empresa consegue minimizar o impacto no processo produtivo e evitar quebras inesperadas.

Além disso, a manutenção preventiva permite que os operadores estejam sempre cientes do estado atual do equipamento, o que facilita a identificação de possíveis problemas antes que eles se agravem. Isso também contribui para a otimização do fluxo de trabalho e para a produtividade da empresa como um todo.

Treinamento Adequado dos Operadores

Outro aspecto importante para garantir a eficácia da manutenção preventiva é o treinamento dos operadores de máquinas. Eles são a linha de frente quando se trata de identificar problemas potenciais e garantir que as máquinas sejam operadas corretamente. Um operador bem treinado pode identificar problemas antes mesmo de uma inspeção oficial, o que permite que medidas preventivas sejam tomadas com maior agilidade.

Treinamentos regulares também ajudam os operadores a utilizar as máquinas de forma mais eficiente, evitando práticas que possam comprometer o desempenho do equipamento. Além disso, ao entenderem melhor como a manutenção preventiva funciona, os operadores podem colaborar de maneira mais eficaz com a equipe de manutenção, garantindo que os sistemas de usinagem estejam sempre funcionando da melhor forma possível.

Monitoramento Contínuo dos Sistemas de Usinagem

O monitoramento contínuo dos sistemas de usinagem é outra prática essencial para aumentar a vida útil do equipamento. Hoje em dia, muitas máquinas modernas já possuem sensores integrados que monitoram o desempenho em tempo real. Esses sensores fornecem dados valiosos sobre o estado do equipamento, como temperatura, vibração e desgaste de componentes, permitindo que os técnicos detectem possíveis problemas antes que se tornem críticos.

Esse tipo de monitoramento permite uma abordagem mais proativa em relação à manutenção, já que os técnicos podem intervir rapidamente quando detectam anomalias. Dessa forma, a manutenção se torna mais eficiente e menos dispendiosa, já que os problemas são resolvidos antes de causarem danos significativos.

Principais Atividades de Manutenção Preventiva e Seus Benefícios para Sistemas de Usinagem

| Atividade de Manutenção | Descrição | Frequência Recomendada | Benefícios |

|---|---|---|---|

| Lubrificação de Componentes | Aplicar lubrificantes em partes móveis e rolamentos para reduzir o atrito. | Semanal/Mensal | Reduz o desgaste, previne falhas e aumenta a eficiência da máquina. |

| Verificação de Correias e Polias | Inspecionar e ajustar correias e polias para garantir o bom funcionamento. | Mensal | Evita rupturas e mantém a precisão do sistema. |

| Troca de Peças Desgastadas | Substituir peças que apresentam sinais de desgaste ou mau funcionamento. | Conforme necessário | Previne falhas maiores e garante a continuidade do processo de usinagem. |

| Limpeza dos Sistemas de Refrigeração | Limpar os sistemas de refrigeração para evitar superaquecimento dos componentes. | Mensal | Mantém a temperatura ideal e evita danos causados por superaquecimento. |

| Inspeção de Componentes Eletrônicos | Verificar o funcionamento de componentes eletrônicos e sistemas de controle. | Trimestral | Garante o bom funcionamento dos controles e evita falhas eletrônicas. |

| Verificação de Alinhamento | Verificar o alinhamento de eixos e ferramentas de corte para precisão. | Semestral | Mantém a precisão da usinagem e evita desgaste irregular das peças. |

| Atualização de Software CNC | Manter o software da máquina atualizado para melhor desempenho e segurança. | Anual | Melhora a eficiência da programação e garante a compatibilidade com novos padrões. |

Conclusão

Manter os sistemas de usinagem em pleno funcionamento é essencial para a continuidade e eficiência de qualquer operação industrial. A manutenção preventiva é uma prática fundamental para garantir que essas máquinas operem por longos períodos sem interrupções significativas. Ao investir em um programa sólido de manutenção preventiva, as empresas não só prolongam a vida útil de seus equipamentos, como também reduzem custos operacionais, evitam falhas inesperadas e melhoram a produtividade geral. Seguindo as práticas corretas, como a lubrificação adequada, o treinamento dos operadores e o monitoramento constante das máquinas, os sistemas de usinagem podem continuar funcionando de maneira eficiente por muitos anos.

Confira mais conteúdos no blog e fique por dentro! :)

Perguntas mais comuns - Manutenção Preventiva de Sistemas de Usinagem: Como Aumentar a Vida Útil do Equipamento

A manutenção preventiva evita falhas inesperadas, aumenta a vida útil do equipamento e melhora a eficiência dos sistemas de usinagem, reduzindo os custos com reparos e paradas não planejadas.