A busca por eficiência, agilidade e controle nas operações tem levado as empresas industriais a adotarem tecnologias cada vez mais avançadas. Nesse cenário, o sistema industrial de produção integrado surge como uma solução estratégica para conectar setores, máquinas, dados e pessoas em uma única estrutura operacional. Trata-se de um modelo de gestão e operação que unifica diferentes sistemas industriais — como ERP, MES, sensores IoT e plataformas analíticas — para garantir o fluxo contínuo de informações e decisões automatizadas.

A importância da integração para a indústria moderna está na sua capacidade de transformar dados brutos em ações imediatas e eficientes. Ao eliminar barreiras entre áreas como produção, logística, manutenção e qualidade, o sistema industrial integrado permite uma gestão sincronizada e em tempo real, favorecendo a produtividade, a rastreabilidade e a redução de falhas.

Nesse contexto, a otimização dos processos em tempo real é um diferencial competitivo. Através de sensores e algoritmos inteligentes, é possível monitorar e ajustar automaticamente as operações de chão de fábrica, detectar anomalias antes que se tornem problemas críticos e garantir entregas mais rápidas e confiáveis.

Este artigo tem como objetivo apresentar de forma didática o que é um sistema industrial de produção integrado, como ele funciona, suas principais vantagens, tecnologias envolvidas, desafios da implementação e o impacto da otimização em tempo real na eficiência e na tomada de decisão industrial.

O Que É um Sistema Industrial de Produção Integrado

Um sistema industrial de produção integrado é uma solução tecnológica que conecta e sincroniza todas as áreas de uma operação industrial — da gestão ao chão de fábrica — por meio de plataformas digitais e automação em tempo real. Seu objetivo é proporcionar visibilidade total dos processos, integração entre setores, respostas rápidas a eventos da produção e otimização contínua da performance operacional.

Trata-se de um modelo fundamental para a Indústria 4.0, no qual sistemas, sensores, máquinas, softwares e pessoas trabalham em rede, trocando informações de forma automática. Essa conexão garante maior agilidade nas tomadas de decisão, reduz perdas e aumenta a capacidade da empresa de se adaptar às demandas do mercado.

Por que a integração é essencial na indústria moderna

A indústria atual enfrenta desafios complexos: alta concorrência, pressão por produtividade, necessidade de customização, controle de custos, sustentabilidade e digitalização. Em meio a esse cenário, operar com sistemas isolados — ou seja, onde cada setor trabalha com informações próprias, sem comunicação direta com outros — leva a gargalos, erros, retrabalho e baixa eficiência.

Com um sistema de produção integrado, esses problemas são superados. A integração garante que todos os dados de produção, estoque, logística, qualidade, manutenção e gestão estejam conectados em uma mesma base, acessível e atualizada em tempo real. Isso permite que as decisões sejam baseadas em informações confiáveis, o que resulta em maior controle e padronização dos processos.

Componentes Básicos de um Sistema Industrial de Produção Integrado

Um Sistema Industrial de Produção Integrado é composto por diversos módulos que trabalham em conjunto para otimizar e centralizar as operações industriais. Com base nas soluções oferecidas pela GestãoIND, destacam-se os seguintes componentes essenciais:

-

Planejamento e Controle da Produção (PCP): Permite gerenciar a produção de forma eficiente, desde a programação até o controle de qualidade, garantindo máxima produtividade.

-

Gestão de Compras: Automatiza o processo de compras, desde cotações até o recebimento de materiais, facilitando a comunicação com fornecedores e otimizando o abastecimento de insumos.

-

Gestão de Vendas e Clientes: Controla pedidos, orçamentos e contratos de forma eficiente, integrando vendas ao estoque e financeiro. Além disso, permite gerenciar informações detalhadas de clientes, incluindo histórico de compras e preferências.

-

Gestão Financeira e Emissão Fiscal: Centraliza o controle de contas a pagar, receber, fluxo de caixa e emissão de boletos de forma automatizada. Inclui também a emissão de documentos fiscais como NF-e, NFC-e, NFSe, MDF-e e GNRE diretamente pelo sistema, com validação automática.

-

Integrações e Customizações: Oferece integrações prontas com plataformas populares como Tray, Mercos, PedidoOK, Melhor Envio e Correios. Além disso, possibilita customizações e desenvolvimento de integrações personalizadas para atender às necessidades específicas da empresa.

Esses componentes, quando integrados, proporcionam uma gestão industrial mais eficiente, com processos automatizados e informações centralizadas, resultando em maior controle e produtividade para a empresa.

A integração com ERP: o elo entre o planejamento e a execução

A integração do sistema de produção com o ERP é um dos pontos mais críticos e estratégicos do processo. O ERP concentra os dados da gestão empresarial e, quando conectado aos sistemas operacionais (como MES, SCM e sensores IoT), cria um ciclo fechado de informação.

Veja como essa integração funciona na prática:

-

O ERP planeja as ordens de produção com base na demanda de vendas e na disponibilidade de materiais.

-

As ordens são automaticamente enviadas para o MES, que executa e monitora a produção no chão de fábrica.

-

Conforme as atividades ocorrem, os dados retornam ao ERP: consumo de matéria-prima, produtos finalizados, falhas, tempo de máquina, etc.

-

O sistema atualiza estoques, custos de produção, faturamento e prazos de entrega com base nessas informações.

-

Em casos de desvios ou falhas, o ERP pode acionar rotinas de compras, manutenção ou reposição de insumos automaticamente.

Esse fluxo contínuo torna a produção mais eficiente, transparente e adaptável. O ERP deixa de ser um sistema apenas de planejamento e se torna parte ativa da operação, fornecendo inteligência e controle de ponta a ponta.

Como Funciona a Integração na Indústria

A integração na indústria é o processo de conectar sistemas, equipamentos, pessoas e fluxos de trabalho por meio de tecnologias que permitem a troca automática de informações entre diferentes setores e plataformas. Essa conexão contínua transforma a forma como a produção é planejada, executada, monitorada e gerenciada, resultando em uma operação mais eficiente, inteligente e adaptável às necessidades do mercado.

Interconexão entre máquinas, sistemas e pessoas.

No contexto da Indústria 4.0, a interconexão é um dos pilares da transformação digital. Em um sistema industrial de produção integrado, as máquinas estão equipadas com sensores inteligentes que capturam dados de funcionamento em tempo real. Esses dados são transmitidos para sistemas centrais, como ERP e MES, que os processam e os colocam à disposição das equipes humanas, permitindo decisões rápidas e precisas.

Essa relação homem-máquina-sistema é mediada por interfaces intuitivas, dashboards, alertas e relatórios automatizados. Operadores e gestores têm acesso imediato às informações necessárias para executar tarefas, identificar falhas, aprovar ordens de produção, ajustar cronogramas ou acionar a manutenção.

Coleta de dados em tempo real e tomada de decisão automatizada

A coleta de dados em tempo real é feita por meio de sensores, dispositivos IoT (Internet das Coisas Industriais), controladores lógicos programáveis (CLPs) e softwares de automação. Essas tecnologias capturam variáveis como:

-

Temperatura, pressão e umidade

-

Consumo de energia

-

Velocidade de produção

-

Status das máquinas (ativa/parada/erro)

-

Desempenho de operadores

-

Qualidade das peças produzidas

Esses dados são enviados automaticamente para sistemas como o ERP ou o MES, que interpretam as informações e acionam ações automatizadas com base em parâmetros predefinidos. Por exemplo:

-

Se um equipamento ultrapassar a temperatura ideal, o sistema pode interromper a operação para evitar danos.

-

Se a produção estiver abaixo da meta, o sistema envia alertas e recomendações ao supervisor.

-

Se o estoque atingir níveis mínimos, o sistema pode gerar ordens de compra sem necessidade de intervenção manual.

Essa automação na tomada de decisões reduz o tempo de resposta, evita desperdícios, aumenta a segurança e melhora o desempenho global da operação.

Fluxo de informações entre setores (ex: chão de fábrica e gestão)

A integração garante um fluxo contínuo de informações entre todos os setores da empresa. As barreiras entre chão de fábrica, logística, compras, qualidade, manutenção, engenharia e administração são eliminadas por meio de um sistema unificado.

Exemplos de integração:

-

Chão de fábrica → Gestão: dados de produção atualizam automaticamente os indicadores do ERP, alimentando dashboards gerenciais com KPIs em tempo real.

-

Compras → Produção: ao aprovar um pedido de compra, o sistema cruza com a programação de produção e atualiza o lead time dos insumos.

-

Manutenção → Produção: uma máquina sinaliza desgaste de peça, e a equipe de manutenção é notificada automaticamente para agir antes da falha.

-

Qualidade → Engenharia: registros de não conformidade são enviados ao setor técnico para análise e ajuste de especificações.

Esse tipo de fluxo permite visibilidade total da operação, facilitando o planejamento, a correção de desvios e o aumento da confiabilidade nos processos.

Importância da interoperabilidade dos sistemas

Para que a integração funcione de forma eficaz, é essencial que os diferentes sistemas utilizados na indústria sejam interoperáveis — ou seja, capazes de se comunicar entre si, mesmo sendo de fornecedores ou tecnologias distintas.

A interoperabilidade permite que dados fluam entre:

-

ERP e sistemas de chão de fábrica (MES, SCADA)

-

Equipamentos de diferentes fabricantes

-

Softwares de controle de qualidade e planejamento de produção

-

Aplicativos móveis, plataformas em nuvem e painéis de controle local

Além disso, garante que atualizações em um sistema não comprometam o funcionamento de outros, promovendo flexibilidade, escalabilidade e segurança tecnológica.

Empresas que investem em interoperabilidade conseguem integrar novos módulos, automatizar ainda mais seus fluxos de trabalho e se adaptar com agilidade às mudanças no mercado ou nas exigências regulatórias.

Setores que Mais se Beneficiam com Sistemas Integrados

A implementação de um sistema industrial de produção integrado traz vantagens significativas para diversos segmentos industriais, especialmente aqueles que operam com alta complexidade, demandas constantes de rastreabilidade, precisão e controle rígido de qualidade. A seguir, destacamos os setores que mais colhem benefícios com essa integração tecnológica:

Indústria Automotiva

A indústria automotiva é altamente dependente de processos sequenciais, just-in-time e controle de qualidade rigoroso. Um sistema integrado permite:

-

Monitoramento em tempo real de linhas de montagem

-

Controle preciso de peças e componentes

-

Rastreabilidade total de cada veículo produzido

-

Integração entre fornecedores e estoque

-

Redução de paradas por manutenção não planejada

Com a integração entre ERP, MES e sensores IoT, as montadoras otimizam seus processos produtivos e logísticos, mantendo altos níveis de eficiência e segurança.

Indústria de Alimentos e Bebidas

Na indústria de alimentos e bebidas, a integração é essencial para garantir segurança alimentar, rastreabilidade e controle de validade. Entre os principais benefícios, destacam-se:

-

Monitoramento de temperatura e umidade durante a produção e armazenagem

-

Rastreabilidade de lotes do campo ao consumidor

-

Integração entre produção, controle de qualidade e logística

-

Redução de desperdício e melhoria na gestão de prazos

Sistemas integrados garantem o cumprimento de normas sanitárias e otimizam a produção com base na demanda real.

Indústria Farmacêutica

A indústria farmacêutica exige conformidade com normas regulatórias, como as da Anvisa e FDA. Sistemas integrados ajudam a:

-

Garantir a rastreabilidade de insumos e medicamentos

-

Registrar automaticamente dados de produção e qualidade

-

Controlar lotes e validade com precisão

-

Integrar produção, estoque, controle de qualidade e expedição

-

Gerar relatórios exigidos por órgãos reguladores de forma automatizada

A confiabilidade e a transparência proporcionadas por um sistema integrado são vitais para esse setor altamente regulamentado.

Indústria Metalúrgica e de Base

A indústria metalúrgica lida com processos contínuos, consumo intensivo de energia e matérias-primas com alto custo. Um sistema de produção integrado contribui com:

-

Controle em tempo real das variáveis do processo (fornos, laminadores, etc.)

-

Otimização de consumo energético

-

Redução de perdas no corte e transformação de metais

-

Integração entre engenharia, produção e manutenção

-

Agilidade na gestão de ordens de produção sob demanda

Além disso, permite análises estratégicas sobre custo por tonelada, produtividade por turno e desempenho por máquina.

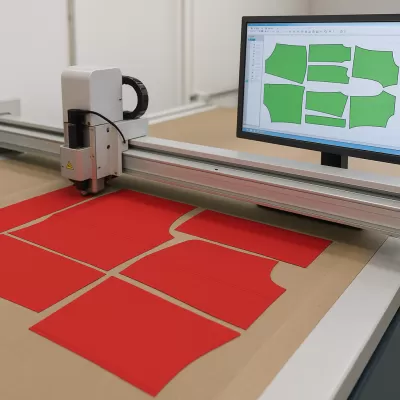

Indústria Têxtil

Na indústria têxtil, os sistemas integrados garantem agilidade em um mercado altamente dinâmico, permitindo:

-

Planejamento de produção com base em pedidos personalizados

-

Controle de qualidade por lote ou peça

-

Integração entre tecelagem, tinturaria, estamparia e confecção

-

Monitoramento de estoque de tecidos e insumos químicos

-

Redução de retrabalho e desperdício de material

Com a rastreabilidade digital e automação, as empresas têxteis podem melhorar prazos e atender a demandas variadas com mais eficiência.

Indústria de Embalagens

A indústria de embalagens atua com alta demanda por customização, lotes variados e prazos curtos. Com um sistema integrado, é possível:

-

Automatizar a produção com base em pedidos em tempo real

-

Controlar estoque de papel, plástico, tintas e bobinas

-

Integrar produção com expedição para entregas just-in-time

-

Gerenciar múltiplos SKUs com rastreabilidade total

-

Reduzir perdas por setup incorreto ou falhas operacionais

A visibilidade do processo do pedido à entrega é um diferencial competitivo nesse segmento.

Cada um desses setores, com suas características específicas, encontra na integração de sistemas industriais uma forma eficaz de ganhar produtividade, melhorar a qualidade, reduzir custos e tomar decisões mais assertivas. Independentemente do porte da empresa, investir em um sistema de produção integrado é um passo decisivo rumo à eficiência e inovação.

Vantagens da Otimização em Tempo Real

A otimização em tempo real é um dos maiores diferenciais proporcionados por um sistema industrial de produção integrado. Com dados fluindo de forma contínua entre máquinas, sistemas e pessoas, a empresa ganha capacidade de resposta imediata às mudanças no processo produtivo, o que impacta diretamente na eficiência, qualidade e rentabilidade.

Veja a seguir as principais vantagens que esse tipo de otimização oferece:

Redução de desperdícios

A visibilidade em tempo real sobre os processos produtivos permite identificar rapidamente falhas, excessos e ineficiências, reduzindo o consumo desnecessário de insumos, energia e tempo de máquina. Além disso, é possível:

-

Corrigir desvios antes que causem perdas em larga escala

-

Evitar retrabalho por falhas não detectadas a tempo

-

Programar manutenções preventivas para evitar danos maiores

Com isso, a empresa reduz custos operacionais e melhora o aproveitamento de matéria-prima.

Aumento da eficiência operacional

Com a integração total entre setores e sistemas, a produção se torna mais fluida e controlada. A eficiência operacional aumenta porque:

-

As ordens de produção são executadas com base em dados atualizados

-

Os operadores recebem instruções em tempo real

-

As máquinas trabalham com parâmetros ajustados automaticamente

-

A logística se alinha automaticamente com o ritmo da produção

Esse sincronismo evita gargalos, reduz tempos ociosos e garante maior produtividade por turno.

Tomada de decisão mais ágil

A coleta de dados em tempo real alimenta dashboards e relatórios automáticos, permitindo que gestores tomem decisões com base em informações concretas, atualizadas e contextualizadas. Assim, é possível:

-

Agir rapidamente diante de falhas, atrasos ou desvios

-

Ajustar o plano de produção conforme a demanda

-

Otimizar o uso de recursos conforme o desempenho da linha

Decisões baseadas em dados são mais assertivas e reduzem riscos operacionais.

Melhora na qualidade do produto

Sensores e sistemas monitoram continuamente parâmetros críticos de qualidade durante a fabricação. Isso permite:

-

Detectar variações fora do padrão imediatamente

-

Corrigir automaticamente o processo antes que defeitos se repitam

-

Registrar e rastrear dados de qualidade para cada lote ou peça

Esse controle contínuo diminui o índice de não conformidades, reduz retrabalho e aumenta a satisfação do cliente final.

Menor tempo de resposta a falhas

A otimização em tempo real permite que falhas sejam detectadas e tratadas instantaneamente, evitando que se tornem problemas maiores. Com notificações automáticas, os responsáveis podem:

-

Agir de forma preventiva antes da parada da máquina

-

Iniciar ordens de manutenção corretiva ou preventiva automaticamente

-

Reorganizar as atividades da produção sem interromper o fluxo geral

Essa agilidade reduz o tempo de máquina parada e os impactos financeiros de falhas inesperadas.

Economia de energia e recursos

Sistemas integrados otimizam o uso de energia ao monitorar o desempenho dos equipamentos e identificar pontos de consumo excessivo. Além disso:

-

Máquinas são desligadas automaticamente quando ociosas

-

Parâmetros de operação são ajustados conforme a demanda

-

Recursos como ar comprimido, água e vapor são controlados em tempo real

Essa gestão mais inteligente resulta em economia significativa nos custos operacionais e favorece práticas sustentáveis.

Com todas essas vantagens, a otimização em tempo real se consolida como um pilar estratégico para indústrias que desejam operar com alta performance, flexibilidade e controle. Ao integrar tecnologias, dados e pessoas em um único ecossistema, a empresa se torna mais competitiva, resiliente e preparada para crescer de forma sustentável.

Tabela Comparativa: Produção Convencional vs Produção com Sistema Integrado

| Característica | Produção Convencional | Produção com Sistema Integrado |

|---|---|---|

| Coleta de dados | Manual e lenta | Automatizada e em tempo real |

| Integração entre setores | Fragmentada | Totalmente interligada |

| Tomada de decisão | Baseada na experiência | Baseada em dados precisos |

| Reação a falhas | Reativa | Preditiva e automatizada |

| Eficiência produtiva | Limitada | Otimizada continuamente |

| Visibilidade da produção | Parcial | Total |

Conclusão

O avanço da tecnologia industrial tem demonstrado, de forma cada vez mais evidente, a importância da integração de sistemas como estratégia para modernizar e tornar os processos produtivos mais eficientes. O sistema industrial de produção integrado não é apenas uma tendência, mas uma necessidade para empresas que desejam melhorar o desempenho operacional, reduzir custos e elevar sua competitividade no mercado.

Através da otimização em tempo real, é possível tomar decisões mais rápidas, antecipar falhas, aumentar a qualidade dos produtos, evitar desperdícios e garantir um fluxo contínuo de produção alinhado à demanda real. Essas vantagens práticas geram ganhos tangíveis tanto no curto quanto no longo prazo, impactando positivamente a produtividade, a sustentabilidade e os resultados financeiros da indústria.

Diante de um cenário cada vez mais exigente e dinâmico, investir em soluções integradas deixa de ser um diferencial e passa a ser um requisito essencial para quem quer manter-se competitivo, adaptável e preparado para o futuro da indústria.

Explore mais conteúdos no blog!

Perguntas mais comuns - Sistema Industrial de Produção Integrado: Como Otimizar Processos em Tempo Real

É uma solução tecnológica que conecta setores, sistemas e equipamentos da indústria para otimizar processos e decisões com base em dados em tempo real.

Redução de falhas, aumento da produtividade, economia de recursos e decisões mais rápidas e eficientes.